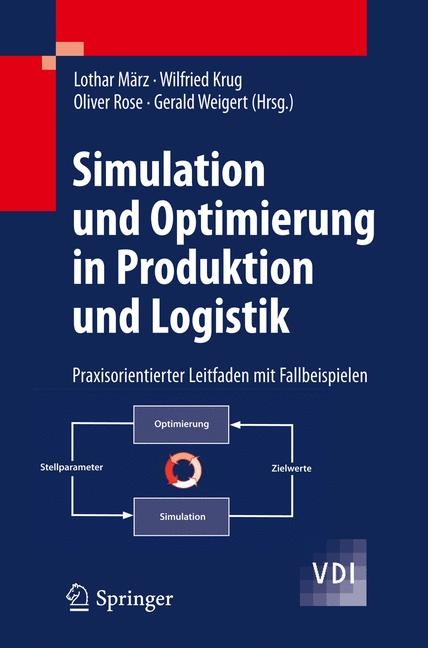

Simulation und Optimierung in Produktion und Logistik (eBook)

XVI, 244 Seiten

Springer Berlin (Verlag)

978-3-642-14536-0 (ISBN)

Dr.-Ing. Ing. ECL Lothar März, geb. 1965, 1987- 1993 Studium Allgemeiner Maschinenbau an der Technischen Hochschule Darmstadt sowie Ingenieurwissenschaften mit Schwerpunkt Mathematik und Informatik an der Ecole Centrale de Lyon. 1995-2001 Fraunhofer Institut für Produktionstechnik und -automatisierung (IPA), Stuttgart, 2002 Promotion (Ein Planungsverfahren zur Konfiguration der Produktionslogistik). Ab 2001 in leitenden Funktionen in der Unternehmensberatung sowie bei Forschungsinstitutionen tätig. Zentraler Schwerpunkt seiner Arbeiten sind Entscheidungsunterstützungssysteme für Produktion und Logistik auf der Basis von Simulation und mathematischer Optimierung. 2010 Gründung der LOM Innovation GmbH & Co. KG in Lindau (Bodensee) als geschäftsführender Gesellschafter. Mitglied der Arbeitsgemeinschaft Simulation (ASIM), der GI sowie der Gesellschaft für Produktion und Logistik des VDI Deutschland. 2007 Gründungsmitglied und Sprecher der Arbeitsgruppe 'Simulationsbasierte Optimierung von Produktions- und Logistikprozessen' in der ASIM-Fachgruppe 'Simulation in Produktion und Logistik'. Prof. Dr. - Ing. habil. Wilfried Krug, geb.1937, 1956 - 1959 Flugzeugbaustudium an der Ingenieurschule für Flugzeugbau Dresden, 1961 - 1967 Diplom - Ingenieurstudium Elektrotechnik/Technische Kybernetik an der Technischen Universität Dresden, 1975 Promotion (Modellierung und Simulation von Hermetikkompressoren), 1977 Habilitation ( Rechnergestützte Optimierung technischer Systeme). 1978 - 1986 Professur für Mathematische Kybernetik und Rechentechnik an der Ingenieur Hochschule Köthen, 1986 - 1992 Professur für Modellierung und Simulation an der Fakultät Maschinenwesen der Technischen Universität Dresden. 1990 Gründung der DUALIS GmbH IT Solution und Direktor IT-Management bis heute. Mitglied der Arbeitsgemeinschaft ASIM seit 1992 und im Vorstand bis 2000. Mitglied in mehreren nationalen und internationalen Programmkomitees und General Conference Chairman Society for Computer Simulation 1992 und 2002 in Dresden. Beiratsmitglied im VDI - Produktionstechnik von 1998 - 2008 und seit 2009 Leiter des VDI - Arbeitskreises Produktion und Logistik Dresden und Mitglied der Gesellschaft für Produktion und Logistik des VDI Deutschland. Prof. Dr. rer. nat. Oliver Rose, geb. 1966, Mathematikstudium an der Universität Würzburg, Promotion und Habilitation ('Operational Modelling and Simulation in Semiconductor Manufacturing') im Fach Informatik an der Universität Würzburg. Seit Oktober 2004 Professur für Modellierung und Simulation am Institut für Angewandte Informatik der Fakultät Informatik der TU Dresden. 2001-2003 Leitung der deutschen Beteiligung am Factory Operations Research Center Project 'Scheduling of Semiconductor Wafer Fabrication Facilities' von SRC (Semiconductor Research Corporation) und International Sematech. Aktuelle Arbeitsgebiete: Modellierung und Simulation komplexer Produktionssysteme, operative Materialflusskontrolle komplexer Produktionssysteme, Informationstechnologische Unterstützung von Simulationsprojekten. Mitglied der Arbeitsgemeinschaft Simulation (ASIM), der GI, der IEEE, des INFORMS College on Simulation, der Gesellschaft für Systems Engineering, Mitglied in mehreren nationalen und internationalen Programmkomitees. Privatdozent Dr.-Ing. Gerald Weigert, studierte Informationselektronik an der Technischen Universität Dresden und promovierte 1983 an der Fakultät Elektrotechnik. Bis 1988 war er sowohl wissenschaftlich als auch in der Industrie auf dem Gebiet der automatischen Spracherkennung tätig, wo er sich vorrangig mit Optimierungsalgorithmen und Softwareentwicklung beschäftigte. Seit 1988 arbeitet er am Institut für Aufbau- und Verbindungstechnik der Elektronik (IAVT, vormals Institut für Elektronik-Technologie) der Technischen Universität Dresden, zunächst als wissenschaftlicher Mitarbeiter und seit 2006 als Privatdozent. Seit dieser Zeit beschäftigt er sich in Forschung und Lehre mit der Modellierung, Simulation und Optimierung von Fertigungsprozessen. Er war maßgeblich beteiligt an der Entwicklung ereignisdiskreter Simulationssysteme und deren Einsatz zur prozessbegleitenden Steuerung von Fertigungsabläufen. Dr. Weigert leitet die Arbeitsgruppe 'Prozesstechnologie' am IAVT und unterhält zahlreiche Kontakte zur Industrie. Er ist Mitglied der Arbeitsgemeinschaft Simulation (ASIM) und Mitglied verschiedener Programmkomitees.

Dr.-Ing. Ing. ECL Lothar März, geb. 1965, 1987- 1993 Studium Allgemeiner Maschinenbau an der Technischen Hochschule Darmstadt sowie Ingenieurwissenschaften mit Schwerpunkt Mathematik und Informatik an der Ecole Centrale de Lyon. 1995-2001 Fraunhofer Institut für Produktionstechnik und –automatisierung (IPA), Stuttgart, 2002 Promotion (Ein Planungsverfahren zur Konfiguration der Produktionslogistik). Ab 2001 in leitenden Funktionen in der Unternehmensberatung sowie bei Forschungsinstitutionen tätig. Zentraler Schwerpunkt seiner Arbeiten sind Entscheidungsunterstützungssysteme für Produktion und Logistik auf der Basis von Simulation und mathematischer Optimierung. 2010 Gründung der LOM Innovation GmbH & Co. KG in Lindau (Bodensee) als geschäftsführender Gesellschafter. Mitglied der Arbeitsgemeinschaft Simulation (ASIM), der GI sowie der Gesellschaft für Produktion und Logistik des VDI Deutschland. 2007 Gründungsmitglied und Sprecher der Arbeitsgruppe „Simulationsbasierte Optimierung von Produktions– und Logistikprozessen“ in der ASIM-Fachgruppe „Simulation in Produktion und Logistik“. Prof. Dr. - Ing. habil. Wilfried Krug, geb.1937, 1956 - 1959 Flugzeugbaustudium an der Ingenieurschule für Flugzeugbau Dresden, 1961 - 1967 Diplom - Ingenieurstudium Elektrotechnik/Technische Kybernetik an der Technischen Universität Dresden, 1975 Promotion (Modellierung und Simulation von Hermetikkompressoren), 1977 Habilitation ( Rechnergestützte Optimierung technischer Systeme). 1978 - 1986 Professur für Mathematische Kybernetik und Rechentechnik an der Ingenieur Hochschule Köthen, 1986 - 1992 Professur für Modellierung und Simulation an der Fakultät Maschinenwesen der Technischen Universität Dresden. 1990 Gründung der DUALIS GmbH IT Solution und Direktor IT-Management bis heute. Mitglied der Arbeitsgemeinschaft ASIM seit 1992 und im Vorstand bis 2000. Mitglied in mehreren nationalen und internationalen Programmkomitees und General Conference Chairman Society for Computer Simulation 1992 und 2002 in Dresden. Beiratsmitglied im VDI – Produktionstechnik von 1998 – 2008 und seit 2009 Leiter des VDI – Arbeitskreises Produktion und Logistik Dresden und Mitglied der Gesellschaft für Produktion und Logistik des VDI Deutschland. Prof. Dr. rer. nat. Oliver Rose, geb. 1966, Mathematikstudium an der Universität Würzburg, Promotion und Habilitation („Operational Modelling and Simulation in Semiconductor Manufacturing“) im Fach Informatik an der Universität Würzburg. Seit Oktober 2004 Professur für Modellierung und Simulation am Institut für Angewandte Informatik der Fakultät Informatik der TU Dresden. 2001-2003 Leitung der deutschen Beteiligung am Factory Operations Research Center Project „Scheduling of Semiconductor Wafer Fabrication Facilities“ von SRC (Semiconductor Research Corporation) und International Sematech. Aktuelle Arbeitsgebiete: Modellierung und Simulation komplexer Produktionssysteme, operative Materialflusskontrolle komplexer Produktionssysteme, Informationstechnologische Unterstützung von Simulationsprojekten. Mitglied der Arbeitsgemeinschaft Simulation (ASIM), der GI, der IEEE, des INFORMS College on Simulation, der Gesellschaft für Systems Engineering, Mitglied in mehreren nationalen und internationalen Programmkomitees. Privatdozent Dr.-Ing. Gerald Weigert, studierte Informationselektronik an der Technischen Universität Dresden und promovierte 1983 an der Fakultät Elektrotechnik. Bis 1988 war er sowohl wissenschaftlich als auch in der Industrie auf dem Gebiet der automatischen Spracherkennung tätig, wo er sich vorrangig mit Optimierungsalgorithmen und Softwareentwicklung beschäftigte. Seit 1988 arbeitet er am Institut für Aufbau- und Verbindungstechnik der Elektronik (IAVT, vormals Institut für Elektronik-Technologie) der Technischen Universität Dresden, zunächst als wissenschaftlicher Mitarbeiter und seit 2006 als Privatdozent. Seit dieser Zeit beschäftigt er sich in Forschung und Lehre mit der Modellierung, Simulation und Optimierung von Fertigungsprozessen. Er war maßgeblich beteiligt an der Entwicklung ereignisdiskreter Simulationssysteme und deren Einsatz zur prozessbegleitenden Steuerung von Fertigungsabläufen. Dr. Weigert leitet die Arbeitsgruppe „Prozesstechnologie“ am IAVT und unterhält zahlreiche Kontakte zur Industrie. Er ist Mitglied der Arbeitsgemeinschaft Simulation (ASIM) und Mitglied verschiedener Programmkomitees.

Vorwort 6

Gliederung des Fachbuchs 9

Inhalt 12

Autorenverzeichnis 14

Teil I 17

Einführung 17

Kapitel 1 18

Simulationsgestützte Optimierung 18

1.1 Motivation 18

1.2 Hemmnisse und Hürden 20

1.3 Zielgruppe 21

1.4 Betrachtete Planungsaufgaben 22

1.5 Logistische Zielgrößen 23

1.6 Rolle der Simulation 25

1.7 Rolle der Optimierung 26

Literatur 26

Kapitel 2 28

Simulation 28

2.1 Einführung 28

2.2 Modellbildung 31

2.3 Versuchsplanung 33

2.4 Fazit 33

Literatur 33

Kapitel 3 35

Optimierung 35

3.1 Begriffsbestimmung 35

3.2 Optimierungsverfahren 36

3.2.1 Deterministische Verfahren 36

3.2.2 Stochastische Verfahren 36

3.2.3 Evolutionäre & Genetische Verfahren

3.2.4 Schwellwertverfahren 39

3.2.5 Permutationsverfahren 39

3.3 Adaptive Verfahren mit Lernprozess 40

Literatur 42

Kapitel 4 43

Stellund Zielgrößen 43

4.1 Stellgrößen 43

4.2 Einfache Zielgrößen 44

4.3 Mehrfachziele 46

4.4 Komplexität von Optimierungsproblemen 51

Literatur 53

Kapitel 5 54

Kopplung von Simulation und Optimierung 54

5.1 Kopplungsarten von Simulation und Optimierung 54

5.2 Optimierung ist in die Simulation integriert 55

5.3 Simulation als Bewertungsfunktion der Optimierung 56

5.4 Simulationsergebnisse als Startwert der Optimierung 56

5.5 Optimierungsergebnisse zur Konfiguration der Simulation 57

5.6 Problemklassen 57

Literatur 58

Teil II 59

Fallbeispiele 59

Kapitel 6 60

Simulationsgestützte Optimierung von Fertigungsprozessen in der Halbleiterindustrie 60

6.1 Einleitung 60

6.1.1 Unternehmen 60

6.1.2 Wissenschaftlicher Partner 61

6.1.3 Ausgangssituation und Zielsetzung 61

6.2 Optimierungsaufgabe 62

6.2.1 Optimierungsziel 62

6.2.2 Zusammenhänge 63

6.2.3 Stellgrößen 64

6.2.4 Problemklasse und Problemgröße 64

6.3 Optimierungsansatz und Problemcodierung 65

6.3.1 Algorithmen/Systeme 65

6.3.2 Verfahrensablauf 67

6.4 System-/Modellarchitektur 68

6.4.1 Systemarchitektur 68

6.4.2 Einbindung in den Planungsprozess des Unternehmens 68

6.5 Bewertung des Verfahrens 71

6.5.1 Ergebnisse 71

6.5.2 Einschränkungen 72

6.5.3 Alternativverfahren 72

6.6 Projektaufwand, -erkenntnisse, Kosten/Nutzen 73

6.6.1 Herausforderungen 73

6.6.2 Erkenntnisse 73

6.6.3 Fazit und Ausblick 74

Literatur 74

Kapitel 7 75

Vorausschauende Produktionsregelung durch simulationsbasierte heuristische Optimierung 75

7.1 Einleitung 75

7.1.1 Unternehmen 75

7.1.2 Wissenschaftliche Partner 76

7.1.3 Ausgangssituation und Zielsetzung 76

7.2 Optimierungsaufgabe 77

7.2.1 Optimierungsziel 77

7.2.2 Zusammenhänge 78

7.2.3 Stellgrößen 79

7.2.4 Problemklasse(n) – Problemgröße 79

7.3 Lösungsansatz 80

7.3.1 Algorithmen/Systeme 80

7.3.2 Verfahrensablauf 82

7.4 Systemund Modellarchitektur 82

7.4.1 Systemarchitektur 82

7.4.2 Einbindung in den Planungsprozess des Unternehmens 83

7.5 Bewertung des Verfahrens 84

7.5.1 Ergebnisse (Laufzeit, Qualität) 84

7.5.2 Einschränkungen 85

7.5.3 Alternativverfahren 85

7.6 Fazit und Ausblick 85

7.6.1 Herausforderungen 85

7.6.2 Erkenntnisse 86

7.6.3 Weitere Schritte 86

Literatur 87

Kapitel 8 88

Modellierung und Optimierung von Montageprozessen 88

8.1 Einleitung 88

8.1.1 Unternehmen 88

8.1.2 Wissenschaftlicher Partner 89

8.1.3 Ausgangssituation und Zielsetzung 89

8.2 Optimierungsaufgabe 90

8.2.1 Optimierungsziel 90

8.2.2 Zusammenhänge 90

8.2.3 Stellgrößen 94

8.2.4 Problemklasse und Problemgröße 94

8.3 Optimierungsansatz und Problemcodierung 95

8.3.1 Algorithmen/Systeme 95

8.3.2 Verfahrensablauf 95

8.4 System-/Modellarchitektur 96

8.4.1 Systemarchitektur 96

8.4.2 Einbindung in den Planungsprozess des Unternehmens 96

8.5 Bewertung des Verfahrens 97

8.5.1 Ergebnisse (Laufzeit, Qualität) 97

8.5.2 Einschränkungen 97

8.5.3 Alternativverfahren 97

8.6 Projektaufwand, -erkenntnisse, Kosten/Nutzen 100

8.6.1 Herausforderungen 100

8.6.2 Erkenntnisse 100

8.6.3 Fazit und Ausblick 101

Literatur 101

Kapitel 9 102

Personaleinsatzund Ablaufplanung für komplexe Montagelinien mit MARTA 2 102

9.1 Einleitung 102

9.1.1 Unternehmen 102

9.1.2 Wissenschaftliche(r) Partner 103

9.1.3 Ausgangssituation und Zielsetzung 103

9.2 Optimierungsaufgabe 103

9.2.1 Optimierungsziel 103

9.2.2 Zusammenhänge 104

9.2.3 Stellgrößen 105

9.2.4 Problemklasse(n) 105

9.2.5 Problemgröße 106

9.3 Optimierungsansatz und Problemcodierung 106

9.3.1 Algorithmen/Systeme 106

9.3.2 Verfahrensablauf 106

9.4 System-/Modellarchitektur 109

9.4.1 Systemarchitektur 109

9.4.2 Einbindung in den Planungsprozess des Unternehmens 111

9.5 Bewertung des Verfahrens 111

9.5.1 Ergebnisse (Laufzeit, Qualität) 111

9.5.2 Einschränkungen 111

9.5.3 Alternativverfahren 112

9.6 Projektaufwand, -erkenntnisse, Kosten/Nutzen 112

9.6.1 Herausforderungen 112

9.6.2 Erkenntnisse 112

9.6.3 Fazit und Ausblick 113

Literatur 113

Kapitel 10 114

Simulationsbasierte Reihenfolgeoptimierung in der Produktionsplanung und -steuerung 114

10.1 Einleitung 114

10.1.1 Unternehmen 114

10.1.2 Wissenschaftliche Partner 114

10.1.3 Ausgangssituation und Zielsetzung 115

10.2 Optimierungsaufgabe 115

10.2.1 Optimierungsziel 115

10.2.2 Zusammenhänge 116

10.2.3 Stellgrößen 117

10.2.4 Problemklasse und Problemgröße 117

10.3 Lösungsansatz 117

10.3.1 Systemlösung und Algorithmen 117

10.3.2 Verfahrensablauf 118

10.4 System– und Modellarchitektur 118

10.4.1 Integration der Softwarekomponenten 118

10.4.2 Optimierter Planungsprozess 120

10.5 Bewertung des Verfahrens 122

10.6 Fazit und Ausblick 124

Literatur 125

Kapitel 11 126

Simulationsbasierte Optimierung der Einsteuerungsreihenfolge für die Automobil-Endmontage 126

11.1 Einführung 126

11.1.1 Unternehmen 126

11.1.2 Wissenschaftlicher Partner 126

11.1.3 Ausgangssituation und Zielsetzung 127

11.2 Optimierungsaufgabe 128

11.2.1 Optimierungsziel 128

11.2.2 Zusammenhänge 129

11.2.3 Stellgrößen 130

11.2.4 Problemklasse 130

11.2.5 Problemgröße 131

11.3 Lösungsansatz 131

11.3.1 Optimierung mit Genetischen Algorithmen 131

11.3.2 Genetischer Algorithmus zur Auftragseinsteuerung 132

11.4 Systemund Modellarchitektur 133

11.4.1 Softwareumgebung 133

11.4.2 Modellierung des Fertigungssystems 133

11.4.3 Bewertung von Reihenfolgen 135

11.4.4 Optimierung der Reihenfolge aller Aufträge einer Schicht 136

11.4.5 Rollierende Optimierung von Teilreihenfolgen 136

11.5 Bewertung des Verfahrens 138

11.5.1 Qualität der Planungsergebnisse 138

11.5.2 Aufwand-Nutzen-Betrachtung 139

11.5.3 Alternative Ansätze 140

11.6 Fazit und Ausblick 140

Literatur 141

Kapitel 12 142

Integrierte Programmund Personaleinsatzplanung sequenzierter Produktionslinien 142

12.1 Einleitung 142

12.1.1 Unternehmen 142

12.1.2 Wissenschaftlicher Partner 143

12.1.3 Ausgangssituation und Zielsetzung 143

12.2 Optimierungsaufgabe 146

12.2.1 Optimierungsziel 146

12.2.2 Zusammenhänge 146

12.2.3 Stellgrößen 147

12.2.4 Problemklassen 148

12.2.5 Problemgröße 149

12.3 Optimierungsansatz und Problemcodierung 149

12.3.1 Algorithmen/Systeme 149

12.3.2 Verfahrensablauf 152

12.4 System-/Modellarchitektur 153

12.4.1 Systemarchitektur 153

12.4.2 Einbindung in den Planungsprozess 155

12.5 Bewertung des Verfahrens 155

12.5.1 Ergebnisse (Qualität, Laufzeit) 155

12.6 Projektaufwand, -erkenntnisse, Kosten/Nutzen 156

Literatur 159

Kapitel 13 160

Simulationsgestützte Optimierung für die distributionsorientierte Auftragsreihenfolgeplanung in der Automobilindustrie 160

13.1 Einführung 160

13.1.1 Unternehmen 160

13.1.2 Wissenschaftliche Partner 160

13.2 Ausgangssituation und Zielsetzung 161

13.3 Optimierungsaufgabe 162

13.3.1 Optimierungsziel 162

13.3.2 Zusammenhänge 163

13.3.3 Problemklassen 166

13.3.4 Problemgröße 168

13.4 Optimierungsansatz und Problemcodierung 169

13.4.1 Algorithmen/Systeme 169

13.5 System-/Modellarchitektur 172

13.5.1 Systemarchitektur 172

13.5.2 Einbindung in den Planungsprozess 173

13.6 Bewertung des Verfahrens 175

13.6.1 Ergebnisse und Erkenntnisse 175

13.6.2 Einschränkungen 176

13.6.3 Fazit und Ausblick 176

Literatur 178

Kapitel 14 180

Optimierung einer feinwerktechnischen Endmontage auf Basis der personalorientierten Simulation 180

14.1 Einleitung 180

14.1.1 Unternehmen 180

14.1.2 Wissenschaftlicher Partner 180

14.1.3 Ausgangssituation und Zielsetzung 181

14.2 Optimierungsaufgabe 181

14.2.1 Optimierungsziel 181

14.2.2 Zusammenhänge 182

14.2.3 Stellgrößen 183

14.2.4 Problemklasse und Problemgröße 184

14.3 Optimierungsansatz und Problemcodierung 184

14.3.1 Algorithmen/Systeme 184

14.3.2 Verfahrensablauf 185

14.4 System-/Modellarchitektur 187

14.4.1 Systemarchitektur 187

14.4.2 Einbindung in den Planungsprozess des Unternehmens 188

14.5 Bewertung des Verfahrens 188

14.5.1 Ergebnisse (Laufzeit, Qualität) 188

14.5.2 Einschränkungen 190

14.5.3 Alternativverfahren 190

14.6 Projektaufwand, -erkenntnisse, Kosten/Nutzen 190

14.6.1 Herausforderungen 190

14.6.2 Erkenntnisse 191

14.6.3 Fazit und Ausblick 191

Literatur 192

Kapitel 15 193

Simulative Optimierung von Verpackungsanlagen 193

15.1 Einleitung 193

15.1.1 Unternehmen 193

15.1.2 Wissenschaftliche Partner 193

15.1.3 Ausgangssituation und Zielstellung 194

15.2 Optimierungsaufgabe 195

15.2.1 Optimierungsziele 195

15.2.2 Zusammenhänge 195

15.2.3 Stellgrößen 196

15.2.4 Problemklasse und Problemgröße 197

15.3 Lösungsansatz 197

15.3.1 Auswahl der Lösungswerkzeuge 197

15.3.2 Verfahrensablauf 197

15.4 Systemund Modellarchitektur 198

15.4.1 Systemarchitektur 198

15.4.2 Einbindung in den Lösungsprozess 198

15.5 Bewertung des Verfahrens der simulativen Optimierung 199

15.6 Fazit und Ausblick 200

Literatur 201

Kapitel 16 202

Entwurfsunterstützung von Produktions-und Logistikprozessen durch zeiteffiziente simulationsbasierte Optimierung 202

16.1 Einführung 202

16.1.1 Unternehmen 202

16.1.2 Wissenschaftlicher Partner 202

16.1.3 Ausgangssituation und Zielstellung 203

16.2 Optimierungsaufgabe 203

16.2.1 Optimierungsziel 203

16.2.2 Zusammenhänge 203

16.2.3 Stellgrößen 204

16.2.4 Problemklasse und Problemgröße 205

16.3 Lösungsansatz 205

16.4 System – und Modellarchitektur 206

16.5 Bewertung des Verfahrens 208

16.6 Fazit und Ausblick 209

Literatur 210

Kapitel 17 211

Performancevergleich zwischen simulationsbasierter Onlineund OfflineOptimierung anhand von Scheduling-Problemen 211

17.1 Einleitung 211

17.1.1 Unternehmen 211

17.1.2 Wissenschaftlicher Partner 211

17.1.3 Ausgangssituation und Zielsetzung 212

17.2 Optimierungsaufgabe 213

17.2.1 Optimierungsziel 213

17.2.2 Zusammenhänge 214

17.2.3 Stellgrößen 214

17.2.4 Problemklasse 215

17.2.5 Problemgröße 215

17.3 Optimierungsansatz und Problemcodierung 216

17.3.1 Algorithmen/Systeme 216

17.3.2 Verfahrensablauf 216

17.4 Bewertung des Verfahrens 218

17.4.1 Ergebnisse (Laufzeit, Qualität) 218

17.4.2 Einschränkungen 219

17.4.3 Alternativverfahren 220

17.5 Projektaufwand, -erkenntnisse, Kosten/Nutzen 220

Literatur 220

Herausgeber 221

Sachwortverzeichnis 223

| Erscheint lt. Verlag | 30.9.2010 |

|---|---|

| Reihe/Serie | VDI-Buch | VDI-Buch |

| Zusatzinfo | XVI, 244 S. 100 Abb. |

| Verlagsort | Berlin |

| Sprache | deutsch |

| Themenwelt | Mathematik / Informatik ► Informatik |

| Wirtschaft ► Betriebswirtschaft / Management ► Logistik / Produktion | |

| Schlagworte | Operation Research • Planung • simulationsgestützte Optimierung • Simulationsstudie • Steuerung |

| ISBN-10 | 3-642-14536-1 / 3642145361 |

| ISBN-13 | 978-3-642-14536-0 / 9783642145360 |

| Haben Sie eine Frage zum Produkt? |

Größe: 8,3 MB

DRM: Digitales Wasserzeichen

Dieses eBook enthält ein digitales Wasserzeichen und ist damit für Sie personalisiert. Bei einer missbräuchlichen Weitergabe des eBooks an Dritte ist eine Rückverfolgung an die Quelle möglich.

Dateiformat: PDF (Portable Document Format)

Mit einem festen Seitenlayout eignet sich die PDF besonders für Fachbücher mit Spalten, Tabellen und Abbildungen. Eine PDF kann auf fast allen Geräten angezeigt werden, ist aber für kleine Displays (Smartphone, eReader) nur eingeschränkt geeignet.

Systemvoraussetzungen:

PC/Mac: Mit einem PC oder Mac können Sie dieses eBook lesen. Sie benötigen dafür einen PDF-Viewer - z.B. den Adobe Reader oder Adobe Digital Editions.

eReader: Dieses eBook kann mit (fast) allen eBook-Readern gelesen werden. Mit dem amazon-Kindle ist es aber nicht kompatibel.

Smartphone/Tablet: Egal ob Apple oder Android, dieses eBook können Sie lesen. Sie benötigen dafür einen PDF-Viewer - z.B. die kostenlose Adobe Digital Editions-App.

Zusätzliches Feature: Online Lesen

Dieses eBook können Sie zusätzlich zum Download auch online im Webbrowser lesen.

Buying eBooks from abroad

For tax law reasons we can sell eBooks just within Germany and Switzerland. Regrettably we cannot fulfill eBook-orders from other countries.

aus dem Bereich