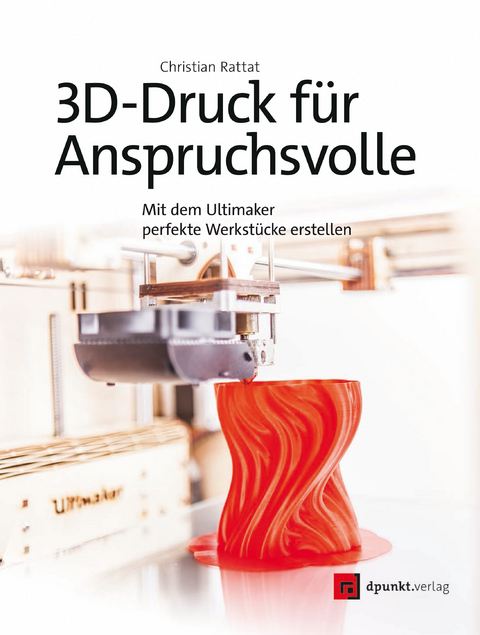

3D-Druck für Anspruchsvolle (eBook)

310 Seiten

dpunkt (Verlag)

978-3-86491-879-7 (ISBN)

Christian Rattat wurde 1968 in Dinslaken geboren. Er arbeitet seit etwa 20 Jahren als Softwareentwickler und begann seine Karriere 1987 auf einem Commodore Amiga 2000. Heute arbeitet er für Großunternehmen im Microsoft- und Unix-Umfeld, hat aber auch mikrocontrollerbasierte Anwendungen gebaut und dafür Software implementiert. Sein Hobby, das Bauen und Fliegen von Multicoptern, brachte viele Berührpunkte mit Themen wie 3D-Druck und CNC-Fräsen und der Schritt zum eigenen 3D-Drucker lag nahe. Hohe Anforderungen erforderten die Perfektionierung des 3D-Drucks, um damit mechanisch beanspruchbare Teile mit guter Genauigkeit herzustellen. Mit einem aufgemotzten Ultimaker Original-3D-Drucker und vielen Stunden zur Optimierung von 3D-Drucken erzeugt er heute hochwertige Werkstücke für verschiedenste Zwecke aus PLA, ABS, HIPS, PET oder Holz- und CFK-Filamenten.

Christian Rattat wurde 1968 in Dinslaken geboren. Er arbeitet seit etwa 20 Jahren als Softwareentwickler und begann seine Karriere 1987 auf einem Commodore Amiga 2000. Heute arbeitet er für Großunternehmen im Microsoft- und Unix-Umfeld, hat aber auch mikrocontrollerbasierte Anwendungen gebaut und dafür Software implementiert. Sein Hobby, das Bauen und Fliegen von Multicoptern, brachte viele Berührpunkte mit Themen wie 3D-Druck und CNC-Fräsen und der Schritt zum eigenen 3D-Drucker lag nahe. Hohe Anforderungen erforderten die Perfektionierung des 3D-Drucks, um damit mechanisch beanspruchbare Teile mit guter Genauigkeit herzustellen. Mit einem aufgemotzten Ultimaker Original-3D-Drucker und vielen Stunden zur Optimierung von 3D-Drucken erzeugt er heute hochwertige Werkstücke für verschiedenste Zwecke aus PLA, ABS, HIPS, PET oder Holz- und CFK-Filamenten.

Vorwort von Ultimaker 5

Ultimaker B.V. 5

iGo3D GmbH 5

Vorwort des Autors 6

Die Webseite und weitere Informationen zum Buch 7

Tab. 1 Druckobjekte aus dem Buch 7

Persönliche Sicht des Autors 8

Danksagungen 8

Inhaltsübersicht 9

Inhaltsverzeichnis 11

1 Einführung 17

1.1 An wen richtet sich dieses Buch? 18

Worum geht es? 18

Was bedeutet vernünftiges Ergebnis? 18

Abb. 1–1 Beispiel für eine hochwertige Oberfläche 18

Warum ein spezieller Drucker und kein allgemeines Buch? 19

Abb. 1–2 Erweiterungen des Ultimaker Original (Vorderansicht) aus dem Buch 19

Abb. 1–3 Erweiterungen des Ultimaker Original (Rückansicht) 20

Wen interessiert es, wie ein 3D-Drucker zusammengebaut wird? 20

1.2 Warum 3D-Druck? 21

Additive Fertigungsverfahren 21

Abb. 1–4 Mit Biss: Invisalign©-Zahnschiene aus dem 3D-Drucker 22

1.3 Wie kam der 3D-Druck in die Bastelkeller? 23

Abb. 1–5 Einplatinencomputer Raspberry Pi 23

Abb. 1–6 Selbst gedruckte Smartphone-Ladeschale (http://www.thingiverse.com/thing:492101) 25

1.4 Wie funktioniert 3D-Druck? 26

Abb. 1–7 Zerlegung eines 3D-Objekts (Schriftzug) in Scheiben 26

1.4.1 CAD 27

Abb. 1–8 Kugel als Flächenmodell aus vielen und aus weniger Dreiecken 28

Abb. 1–9 Konstruktionshilfen zur Positionierung der Kugel 29

1.4.2 CAM 31

Tab. 1–1 Einige CAM-Programme für den 3D-Druck 32

1.4.3 G-Code 32

Tab. 1–2 G-Code-Beispiel 33

1.4.4 Druckvorbereitung 33

1.4.5 Drucken 34

1.4.6 Nachbearbeitung 34

Abb. 1–10 Häufig benötigt: diamantierte Feilen zur Nachbearbeitung 35

Abb. 1–11 Druckprozess von der Idee zum fertigen Werkstück 36

In eigener Sache 36

1.5 Welche 3D-Druckverfahren gibt es? 37

1.5.1 Druck mit flüssigen Materialien 37

1.5.1.1 Stereolithografie (SLA) 37

Tab. 1–3 Eigenschaften des STL-Drucks 38

1.5.1.2 Film Transfer Imaging (FTI) 38

Tab. 1–4 Eigenschaften des FTI-Drucks 38

1.5.1.3 Digital Light Processing (DLP) 39

Tab. 1–5 Eigenschaften des DLP-Drucks 39

1.5.1.4 Continuous Liquid Interface Production (CLIP) 39

Tab. 1–6 Eigenschaften des CLIP-Drucks 40

1.5.1.5 MultiJet Printing (MJP) 40

Tab. 1–7 Eigenschaften des MJP-Drucks 40

1.5.1.6 PolyJet Printing (PJ) 41

Tab. 1–8 Eigenschaften des PJ-Drucks 41

1.5.1.7 Contour Crafting (CC) 41

1.5.1.8 Druck mit Pasten 42

1.5.2 Druck mit festen Materialien, die verflüssigt werden 42

1.5.2.1 Selektives Lasersintern (SLS) 42

Tab. 1–9 Eigenschaften des SLS-Drucks 43

1.5.2.2 Selektives Laserschmelzen (SLM) 43

Tab. 1–10 Eigenschaften des SLM-Drucks 43

1.5.2.3 Selektives Elektronenstrahlschmelzen (SEBM) 44

Tab. 1–11 Eigenschaften des SEBM-Drucks 44

1.5.2.4 Fused Deposition Modeling (FDM, FFF) 44

Tab. 1–12 Eigenschaften des FDM-Drucks 45

1.5.2.5 Laserauftragschweißen 45

1.5.2.6 Anti-Gravity Object Modeling (AOM) 46

1.5.3 Druck mit Druckmedien, die verklebt werden 46

1.5.3.1 Laminated Object Modeling (LOM) 46

Tab. 1–13 Eigenschaften des LOM-Drucks 47

1.5.3.2 3D-Printing (3DP) 47

Tab. 1–14 Eigenschaften des 3DP-Drucks 48

Achtung: Brandgefahr! 59

Gefährlich! 64

PETG und T-GLASE 66

Achtung! 70

Achtung! 70

2 FDM-3D-Druck 49

2.1 Funktionsweise eines FDM-3D-Druckers 50

Abb. 2–1 Typen von Schichten beim 3D-Druck 51

2.2 Aufbau eines FDM-3D-Druckers 52

2.2.1 Druckeinheit 52

Abb. 2–2 Aufbau einer Druckeinheit (hier Ultimaker Original) 52

2.2.2 Positioniereinheit 54

Abb. 2–3 X/Y-Positioniereinheit zur Positionierung der Druckeinheit 54

2.2.3 Materialvorschubeinheit 55

Abb. 2–4 Materialvorschubeinheit 55

Abb. 2–5 Schema einer Materialvorschubeinheit für Filament 56

2.2.4 Steuereinheit 57

Abb. 2–6 Steuerplatine des Ultimaker Original, auf der Rückseite sitzt huckepack ein Arduino. 57

2.2.5 Drucktisch 58

Abb. 2–7 Einfacher Drucktisch mit Spindel zur Positionierung 58

2.3 Druckmaterialien für den FDM-3D-Druck 60

Kennzeichnung von Filamenten 60

Tab. 2–1 Übersicht über die Eigenschaften der wichtigsten Filamente 60

Vorsicht! 61

2.3.1 PLA (Polylactic Acid) 61

Abb. 2–8 Der Laubfrosch aus PLA (0,05 mm Schichtdicke) 61

Abb. 2–9 Der Laubfrosch aus PLA/PHA 62

Brennbar? 62

2.3.2 ABS (Acrylnitril-Butadien-Styrol) 62

Abb. 2–10 Laubfrosch aus ABS (0,1 mm Schichtdicke) 63

Achtung! 63

Abb. 2–11 Der Frosch aus Abbildung 2–10 nach insgesamt 15 Sekunden Acetonbad 64

2.3.3 PA 6.6 (Polyamid) 65

2.3.4 PET (Polyethylenterephthalat) 65

Abb. 2–12 Der Frosch aus PET (0,1 mm Schichtdicke) 66

2.3.5 PC (Polycarbonate) 66

2.3.6 Holzfilament 67

Abb. 2–13 Der Frosch aus Laywoo-3D (0,2 mm Schichtdicke) 68

2.3.7 TPE (Thermoplastische Elastomere) 68

2.3.8 PVA (Polyvinylalkohol) 69

2.3.9 HIPS (High Impact Polystyrol) 69

Abb. 2–14 Der Frosch aus HIPS (0,2 mm Schichtdicke) 70

2.3.10 Wachsfilament 70

2.3.11 Sonstige Filamente 71

2.4 Der richtige FDM-3D-Drucker 71

2.5 Auswahlkriterien 72

2.6 Auswahlprozess 74

Abb. 2–15 Stärken und Schwächen verschiedener Lösungen 76

Dienstleister 76

Abb. 2–16 Frosch mit 3DP-Druck hergestellt. Freundlicherweise zur Verfügung gestellt von 3D Fab. 77

Fertigdrucker 77

Bausatz 78

Eigenbau 78

Was tun, sprach Zeus? 79

2.6.1 Ultimaker Original & Ultimaker Original Plus

Tab. 2–2 Ultimaker Original und Ultimaker Original Plus 80

2.6.2 printMATE 3D 81

Tab. 2–3 printMATE 3D 81

2.6.3 PRotos v3 Base-KIT und PRotos v3 Full-KIT 82

Tab. 2–4 PRotos v3 Base-KIT und PRotos v3 Full-KIT 83

2.6.4 Felix 3.0 83

Tab. 2–5 Felix 3.0 84

2.6.5 Entscheidungsfindung 84

Richtige Motoren! 93

Fest anziehen? 115

Nichts einklemmen! 97

Achsen nicht verbiegen! 122

Richtige Verwendung der Kabelklemmen 121

Achsen und Wellen nicht parallel? 126

Vorsicht vor statischen Aufladungen 146

3 Montage des 3D-Druckers 87

Abb. 3–1 Ultimaker Original in Hunderte von Einzelteilen zerlegt 88

Ruhe bewahren! 88

Holzteile bearbeiten 89

Abb. 3–2 Werkzeuge für die Montage 89

3.1 Montage des Rahmens 90

Schritt 1 – Kugellager einfügen 90

Abb. 3–3 Teile für Schritt 1 90

Abb. 3–4 Kugellager montiert 91

Schritt 2 – Endschalter 91

Abb. 3–5 Benötigte Teile für Schritt 2 und montierte Schalter 92

Abb. 3–6 Ausrichtung der Endschalter 92

Schritt 3 – Montage der Motoren für die X- und Y-Achse 92

Abb. 3–7 Teile für die Motormontage 93

Abb. 3–8 Montierte Riemenscheiben 94

Abb. 3–9 Befestigter Motor für die Y-Achse mit Abstandshaltern und Zahnriemen 94

Abb. 3–10 Montierter Motor für die X-Achse 95

Schritt 4 – Bodenplatte 95

Abb. 3–11 Benötigte Teile für die Bodenplatte 96

Abb. 3–12 Montage der Kupplung und fertige Bodenplatte 97

Schritt 5 – Montage der Rahmenteile 97

Abb. 3–13 Benötigtes Material für den Rahmen 98

Abb. 3–14 Klemmverbindung zweier Platten 98

Abb. 3–15 Teil 1 des Gehäuses 99

Abb. 3–16 Der erste Lichtblick: das fast fertige Gehäuse 100

Abb. 3–17 Stabilisierung für die Filamentaufhängung (11A) und Sperrplatten für die Wellen der Z-Achse 101

Abb. 3–18 Abschluss erster Teil (links Rückwand, rechts Bodenplatte) 101

3.2 Montage der X/Y-Positioniereinheit 102

Abb. 3–19 Beispiel für die Reihenfolge für die hintere Welle 102

Schritt 1 – Montage der Gleitblöcke 103

Abb. 3–20 Bauteile für die Gleitblöcke 103

Abb. 3–21 Montage des vorderen Gleitblocks 104

Abb. 3–22 Vorbereitete Gleitblöcke 104

Abb. 3–23 Klemmen vor und nach Anbringen der Schraube 105

Abb. 3–24 Fast fertige Klemmblöcke 105

Schritt 2 – Montage der Endkappen 106

Abb. 3–25 Teile für Befestigung der Wellen 106

Abb. 3–26 Montage der Kappen für ein Lager 107

Schritt 3 – Montage der Wellen 107

Abb. 3–27 Teile für die Montage der Wellen 107

Abb. 3–28 Montagereihenfolge der vorderen Welle 108

Abb. 3–29 Montierte hintere Welle 109

Abb. 3–30 Montierte linke Welle 110

Abb. 3–31 Montierte rechte Welle 111

3.3 Montage der Druckeinheit 112

Abb. 3–32 Das erste Teilziel: die fertige Druckeinheit 112

Abb. 3–33 Teile für die Druckeinheit 113

Schritt 1 – Montage des Gehäuses (1) 113

Abb. 3–34 Gehäuse mit Gleitlagern 114

Abb. 3–35 Verschraubtes Gehäuse mit Boden 115

Schritt 2 – Montage des Extruders 115

Abb. 3–36 Montage des Extruders 116

Schritt 3 – Montage des Gehäuses (2) 116

Abb. 3–37 Heizelement und Thermofühler 116

Abb. 3–38 Durchführung der Elemente (links) und Einbau in den Extruder (rechts) 117

Abb. 3–39 Durchgeführtes Lüfterkabel 117

Abb. 3–40 Drei Schritte bis zum fertigen Deckel 118

Abb. 3–41 Hochzeit: Gehäuse und Deckel haben sich gefunden. 119

Abb. 3–42 Verschraubung von Extruder und Gehäuse und Montage des Lüfters 120

Abb. 3–43 Blaue Schlauchsicherung und Anschluss des Temperaturfühlers 121

Schritt 4 – Montage der Druckeinheit an die X/Y-Positioniereinheit 122

Abb. 3–44 Benötigte Teile für Schritt 4 122

Abb. 3–45 Befestigung einer Achse 123

Abb. 3–46 Befestigte Druckeinheit 124

Schritt 5 – Kalibrierung der Achsen 124

Abb. 3–47 Abstandslehren zur Kalibrierung 125

Abb. 3–48 Verwendung der Abstandslehre 125

Abb. 3–49 Befestigung der Riemenscheibe 126

Schritt 6 – Spannen der kurzen Zahnriemen 127

Schritt 7 – Kalibrierung der Endschalter 127

3.4 Montage der Z-Positioniereinheit mit Drucktisch 128

Abb. 3–50 Der fertige Drucktisch 128

Schritt 1 – Montage des Drucktisches 129

Abb. 3–51 Teile für die Aufhängung 129

Abb. 3–52 Zusammengesetzte Aufhängung 130

Abb. 3–53 Oben: Teile für die Basis, unten: fertig montiert 130

Abb. 3–54 Teile für das linke Seitenteil 131

Abb. 3–55 Vorbereitete Seitenteile 132

Abb. 3–56 Rechtes Seitenteil montiert 133

Abb. 3–57 Träger für den Drucktisch 134

Abb. 3–58 Fertiger Drucktisch 135

Schritt 2 – Aufhängung des Drucktisches 135

Abb. 3–59 Drei Schritte, um den Drucktisch aufzuhängen 136

Abb. 3–60 Montierter Drucktisch 137

3.5 Montage der Materialvorschubeinheit 137

Abb. 3–61 Teile für den Materialvorschub 138

Schritt 1 – Montage des Gehäuses 138

Abb. 3–62 Antrieb mit Gehäuse 139

Abb. 3–63 Teile für den Materialtransport 139

Abb. 3–64 Einbau des Materialtransporters 140

Abb. 3–65 Montiertes Gehäuse und Antrieb 141

Schritt 2 – Montage des Federspanners 141

Abb. 3–66 Rahmenteile der Spannvorrichtung 142

Abb. 3–67 Bügel mit Federspanner einzeln und montiert 142

Abb. 3–68 Fertige Materialvorschubeinheit 143

Schritt 4 – Montage des Filamentrollenhalters 144

Abb. 3–69 Teile für den Filamentrollenhalter 144

Abb. 3–70 Materialvorschubeinheit und Filamenthalter am Drucker montiert 145

3.6 Montage der Steuerelektronik 145

Abb. 3–71 Erdungsarmband 146

Schritt 1 – Kabel ordnen 146

Abb. 3–72 Anschluss der Druckeinheit 147

Abb. 3–73 Kabelführung von der Druckeinheit zum Gehäuse 148

Abb. 3–74 Kabel für die Endschalter und den X- und Y-Motor 149

Schritt 2 – Steuerplatine montieren 150

Abb. 3–75 Steuerplatine und Montagematerial 150

Abb. 3–76 Schrauben zur Befestigung der Steuerplatine 151

Abb. 3–77 Montierte Steuerplatine 152

Schritt 3 – Anschluss der Steuerplatine 152

Abb. 3–78 Anschlüsse der Steuerplatine 153

Abb. 3–79 Steuerplatine mit fast allen Kabeln 154

Abb. 3–80 Geordnete Kabel 155

Schritt 4 – Montage der Kühleinheit 156

Abb. 3–81 Teile für die Kühleinheit 156

Abb. 3–82 Montierter Lüfter 156

Abb. 3–83 Vorbereitung Lüftungskanal 157

Abb. 3–84 Montierte Abdeckplatte 157

Abb. 3–85 Fertige Kühleinheit 158

Abb. 3–86 Montierte Kühleinheit 159

Abb. 3–87 Ready to print! 160

CURA-Versionen 165

Druck abbrechen 172

4 Inbetriebnahme 161

4.1 Vorbereitung des Drucktisches 162

Abb. 4–1 Voreinstellung der Federspannung 162

Abb. 4–2 Feinarbeit: Kalibrierung des Drucktisches 163

Tipps zur Kalibrierung 164

4.2 Checkliste 164

4.3 Inbetriebnahme mit CURA 165

Abb. 4–3 CURA im Expertenmodus 166

Abb. 4–4 Voreingestellte Experteneinstellungen unter Grundlegend (links) und Fortgeschritten (rechts) 167

Abb. 4–5 COM-Anschluss des Druckers 168

4.4 Kalibrierung des Drucktisches mit CURA 168

Abb. 4–6 Einfädeln des Filaments 169

Abb. 4–7 Kalibrierter Drucktisch 170

Druckgeschwindigkeiten 171

Abb. 4–8 Rotation von Werkstücken in CURA 172

Abb. 4–9 Kleine Änderungen, große Wirkung 173

Abb. 4–10 Einstellungen für den linken Roboter in Abbildung 4–9 173

Abb. 4–11 Roboter mit einer Schichtdicke von 0,2 mm links und 0,1 mm rechts 174

Abb. 4–12 Umrandung als Hilfsstruktur 175

Abb. 4–13 Druckeinstellungen für den Zylinder 175

Abb. 4–14 Ansichten in CURA 176

Abb. 4–15 So sieht CURA den Zylinder und so würde dieser auch gedruckt. 176

Abb. 4–16 Black Magic und die automatische Reparatur 177

4.5 Weitere Funktionen in CURA 177

Abb. 4–17 Skalierungsfunktionen 178

Abb. 4–18 Erweiterungen in CURA 178

Abb. 4–19 Pause at height-Erweiterung 179

Abb. 4–20 Tweak at Z-Erweiterung 179

Herzlichen Glückwunsch! 180

Achtung! 188

5 Erweiterung 1: UltiController 181

5.1 Montage des UltiControllers 182

Abb. 5–1 Teile des UltiControllers 182

Abb. 5–2 Befestigung des Display-Boards 183

Abb. 5–3 Kabel zur Verbindung mit dem Drucker 183

Abb. 5–4 Zusammenbau des Gehäuses 184

Abb. 5–5 Anschluss des UltiControllers 185

Abb. 5–6 Fertig montierter UltiController 185

5.2 Bedienung des UltiControllers 186

Abb. 5–7 Info-Bildschirm 186

Eine Datei von der SD-Karte drucken 189

Schraubenlängen 203

6 Erweiterung 2: Beheizter Drucktisch 191

Vorsichtsmaßnahmen 192

6.1 Montage des Drucktisches 192

Abb. 6–1 Benötigte Teile für den Drucktisch (ohne Glasplatte) 193

Abb. 6–2 Montierte Gleitlager 193

Abb. 6–3 Glasplattenhalter montiert und Kabel angeschlossen 194

Achtung Brandgefahr! 194

Abb. 6–4 Vorbereitung für die Befestigung der Heizplatte 195

Abb. 6–5 Heizplatte und Aluminiumplatte verschraubt 196

Abb. 6–6 Montierte Glasplatte 197

Abb. 6–7 Montierte Messingbuchse und Kabelhalterung 198

6.2 Ausbau des bestehenden Drucktisches 198

Abb. 6–8 Vorbereitung für den Ausbau des Drucktisches 198

Abb. 6–9 Entnahme des Drucktisches 199

6.3 Einbau der Steuerplatine 199

Abb. 6–10 Verwendung der Bohrschablone 1 200

Abb. 6–11 Verwendung der Bohrschablone 2 201

Abb. 6–12 Bauteile für die Montage der Steuerplatine 201

Abb. 6–13 Befestigung der Steuerplatine und Anschluss der Kabel 201

Abb. 6–14 Neuer Z-Endschalter mit längerem Hebel 202

Abb. 6–15 Verbindungen zwischen den beiden Steuerplatinen 202

Abb. 6–16 Übersicht über die Anschlüsse 203

6.4 Einbau des neuen Drucktisches 203

Montage der Abdeckung 203

Abb. 6–17 Teile für die Abdeckung 204

Abb. 6–18 Befestigung der Seiten- und Mittelteile 205

Einbau des Drucktisches 205

Abb. 6–19 Einsetzen des Drucktisches 206

Abb. 6–20 Befestigte Platten 206

Abb. 6–21 Einführen des Z-Motors 207

Abb. 6–22 Montierte Abdeckung 208

Abb. 6–23 Anschluss des Drucktisches an die Steuerplatine 209

Abb. 6–24 Anschluss des neuen Z-Motors 209

Abb. 6–25 Geschafft! 210

Abb. 6–26 Der Ultimaker mit UltiController und beheiztem Drucktisch 211

Abb. 6–27 Fetten der Spindel 212

6.5 Inbetriebnahme 212

Abb. 6–28 Installation des neuen 3D-Druckers mit beheiztem Drucktisch 212

Abb. 6–29 Neue Einstellung für die Temperatur des Drucktisches 213

Abb. 6–30 Neue Einstellung im UltiController 213

Abb. 6–31 Anpassung für den neuen Schrittmotor 214

Schnellkalibrierung 214

7 Verbesserungen und Umbauten 215

7.1 Verlegen der Motoren nach außen 216

Abb. 7–1 X-Motor außenliegend 217

Abb. 7–2 Umkehren der Drehrichtung des Schrittmotors (rot und blau vertauscht) 217

Abb. 7–3 Y-Motor von außen montiert 218

7.2 Befestigung der Materialvorschubeinheit 219

Abb. 7–4 Befestigungskeil – Download: http://www.thingiverse.com/thing:25436 219

Abb. 7–5 Nichts wackelt mehr, noch fällt etwas heraus. 219

7.3 Feineinstellung für oberen Z-Endschalter 219

Abb. 7–6 Blöcke für Z-Justierung – Download: http://www.thingiverse.com/thing:58582 220

Abb. 7–7 Viel besser: Feineinstellung für den Endschalter 220

7.4 Lüfterbefestigung 221

Abb. 7–8 Lüfterbefestigung – Download: http://www.thingiverse.com/thing: 77107 221

Abb. 7–9 So sollte der Lüfter befestigt sein. 221

Abb. 7–10 Version aus ABS mit kleinen Fehlern nach defektem Treiber für den Z-Motor 222

7.5 Kabelführung für den UltiController 222

Abb. 7–11 Kabelführung – Download: http://www.thingiverse.com/thing:22719 223

Abb. 7–12 Schluss mit herumhängenden Kabeln 223

7.6 Einstellbare Endkappen 223

Abb. 7–13 Endkappen – Download: http://www.thingiverse.com/thing:54075 224

Abb. 7–14 So haben die Wellen kein Spiel mehr. 224

7.7 Beleuchtung 224

Abb. 7–15 Halterung – Download: http://www.thingiverse.com/thing:970688 225

Abb. 7–16 Es werde Licht! 225

7.8 Füße mit Silikondämpfung 226

Abb. 7–17 Füße – Download: http://www.thingiverse.com/thing:1013009 226

Abb. 7–18 Vier Füße mit Silikondämpfern 226

Abb. 7–19 Montierter Fuß 227

7.9 Seitenscheiben und Frontklappe 227

Abb. 7–20 Fertige rechte Scheibe 228

Abb. 7–21 Fertige linke Scheibe 229

Abb. 7–22 Fertige Frontklappe 230

Tipp: Sauberer Drucktisch 235

Generelle Maßnahme bei Problemen mit Materialschrumpfung 233

Testobjekte zur Kalibrierung 232

Tipp! 243

Lagerung von Filamenten 242

Bezugsquellen 248

Richtiger Umgang mit dem Werkzeug 257

Praxistests 265

8 FDM-3D-Druck in der Praxis 231

8.1 FDM-3D-Druck ist nicht trivial 232

8.1.1 Materialschrumpfung 232

Abb. 8–1 Theorie (links) und Praxis (rechts) 233

Abb. 8–2 Testobjekt für Maßhaltigkeit vom c’t-Magazin 233

8.1.2 Materialverwerfungen 233

Abb. 8–3 Materialverwerfung 234

Abb. 8–4 Warping bei PLA in der Praxis 234

Abb. 8–5 Zugentlastung durch Schlitze 235

8.1.3 Haftung auf dem Drucktisch 235

Abb. 8–6 Verschiedene Hilfsmittel sorgen für eine bessere Haftung auf dem Drucktisch. 235

Abb. 8–7 Zu großer Abstand der Düse vom Drucktisch 236

Abb. 8–8 Mit sorgfältig kalibriertem Drucktisch stimmt das Ergebnis wieder. 237

Abb. 8–9 Fundament (links) und Rahmen (rechts) zur Verbesserung der Haftung. 237

Abb. 8–10 ABS haftet auf der Glasplatte des beheizten Drucktisches (100° C) gar nicht. 238

Abb. 8–11 Auf Kapton-Band haftet ABS deutlich besser, aber auch nicht immer perfekt. 238

8.1.4 Unterextrusion und verstopfte Düsen 239

8.1.5 Feuchtes Filament 241

Abb. 8–12 250-g-Beutel mit Trockenmittel 241

Abb. 8–13 Vor Staub und Feuchtigkeit gut geschützt 242

8.1.6 Falsche Geometrie 243

8.1.7 Nicht verbundene Schichten 243

Abb. 8–14 Deutliches Zeichen für zu wenig gespannte Zahnriemen 244

Abb. 8–15 Deutlich erkennbare Unterextrusion 244

8.1.8 Verschobene Schichten 244

8.1.9 Beulen 245

Abb. 8–16 Dünne Deckschicht und zu hohe Temperatur 245

8.1.10 Fäden 246

Abb. 8–17 Dasselbe Objekt nur rechts mit minimal veränderten Druckeinstellungen 246

8.2 Beispiele aus der Praxis 247

8.2.1 Neue Materialvorschubeinheit 247

8.2.1.1 Vorbereitung des Druckes 249

Abb. 8–18 Ansetzen einer ABS-Lösung für die Beschichtung des Drucktisches 249

Abb. 8–19 Glas mit Kapton-Band und ABS-Beschichtung 250

Abb. 8–20 Hauchdünne ABS-Beschichtung 250

8.2.1.2 Drucken 251

Druck der Basis 251

Abb. 8–21 Basis auf Drucktisch 251

Abb. 8–22 Druckeinstellungen für die Basis 252

Abb. 8–23 Fertige Basis 253

Druck des Arms für die Spannvorrichtung 253

Abb. 8–24 Arm für die Spannvor- richtung im Modell 253

Abb. 8–25 Fertiger und gesäuberter Arm 254

Druck der Bowdenschlauchklemme 254

Abb. 8–26 Mutter und Sockel auf dem Drucktisch in CURA 254

Abb. 8–27 Mutter und Sockel 255

Klemmkonus für den Bowdenschlauch 255

Abb. 8–28 Modell auf dem Drucktisch und fertiger Konus 255

Zahnräder 256

Abb. 8–29 Die beiden Zahnräder auf dem Drucktisch in CURA 256

Abb. 8–30 Zahnräder für die Materialvorschub- einheit 256

8.2.1.3 Anfertigung des Transportrades und des Gegenlagers 257

Abb. 8–31 Die ersten sechs Nuten 257

Abb. 8–32 Der fertige Schraubenkopf 258

Abb. 8–33 Kugellager mit eingelassener Kerbe 259

8.2.1.4 Zusammenbau 259

Abb. 8–34 Schritt 1 der Montage 260

Abb. 8–35 Transportrad und Gegenlager 261

Abb. 8–36 Wärmeentkopplung mit Silikonschlauch 262

Abb. 8–37 Motor mit Zahnrad an die Basis montiert 262

Abb. 8–38 Einstellung des Abstands zwischen den Zahnrädern 263

Abb. 8–39 Montage abgeschlossen: Der Filamentvorschub ist nun beim Druck einsehbar. 264

8.2.2 Filamenthalter 266

Abb. 8–40 Druckteile für den Filamenthalter 266

8.2.2.1 Vorbereitung 267

Abb. 8–41 Vorrat an ABS-Aceton-Lösung 267

8.2.2.2 Drucken 267

Abb. 8–42 Experteneinstellungen 267

Abb. 8–43 Einstellungen für den Druck 268

Druck der Basisplatte 268

Abb. 8–44 Basisplatte auf dem Drucktisch in CURA 269

Abb. 8–45 Fertige Basisplatte 269

Zylinder 270

Abb. 8–46 Zylinder auf dem Drucktisch in CURA 270

Abb. 8–47 Fertiger Zylinder 270

Arme und Winkel 271

Abb. 8–48 Arme auf dem Drucktisch in CURA 271

Abb. 8–49 Winkel auf dem Drucktisch in CURA 271

Abb. 8–50 Fertige und gesäuberte Arme 272

Abb. 8–51 Fertige und gesäuberte Winkel 272

8.2.2.3 Zusammenbau 273

Abb. 8–52 Befestigte Arme 273

Abb. 8–53 Fertige Halterung 274

Abb. 8–54 So hat auch das lose Laywood-Filament seine Halterung 274

9 3D-Modelle 275

9.1 Downloads aus dem Internet 276

Tab. 9–1 Übersicht über die großen Portale mit kostenlosen Downloads 276

Abb. 9–1 Ein Thing bei Thingiverse 277

Abb. 9–2 Customizable: ein anpassbares Zahnrad 278

9.2 3D-Scanner 278

Abb. 9–3 3D-Druck aus einem 3D-Scan. Freundlicherweise zur Verfügung gestellt von 3D Fab (www.3dfab.net). 279

Abb. 9–4 Artec Eva und Artec Spider: Scanner mit strukturiertem Licht. Freundlicherweise zur Verfügung gestellt von Artec 3D (http://www.artec3d.com). 280

9.3 3D-CAD 281

Abb. 9–5 Verschiedene Objekttypen 281

Abb. 9–6 Eine Fläche und der daraus extrudierte Körper 282

Abb. 9–7 Ausgeschnitten: Torus (links), ovale Zylinder (Mitte unten), Bohrung (Mitte oben) und Kugel (rechts) 282

Abb. 9–8 Zylinderdurchbrüche mit Hilfskonstruktionen 283

Abb. 9–9 152 Bohrungen in zwei Arbeitsschritten und 10 Sekunden 284

Abb. 9–10 Das Inhaltscenter von Autodesk Inventor Professional 285

Abb. 9–11 Belastungsanalyse eines Arms der Filamentspule aus Kapitel 8 286

9.4 Parametrische Konstruktionen 286

Abb. 9–12 Eine Sechskantschraube mit OpenSCAD erzeugt 287

Abb. 9–13 OpenSCAD-3D-Modell eines Extruders 287

9.5 Digitales Sculpting 288

Abb. 9–14 Mit Sculptris wird aus einer Kugel ein Alien. 288

Abb. 9–15 Mit MeshLab entsteht die STL-Datei. 289

9.6 Ausblick 290

Tab. 9–2 Häufig verwendete 3D-CAD-Programme 291

A Filamente und Einstellungen 293

Abb. A–1 Im Buch verwendete Filamente 294

A.1 Innofil3D PLA 2,85 mm 295

Tab. A–1 Innofil3D PLA 295

A.2 REC PLA 2,85 mm 296

Tab. A–2 REC PLA 296

A.3 colorFabb Premium Soft PLA/PHA 2,85 mm 297

Tab. A–3 colorFabb Premium Soft PLA/PHA 297

A.4 Innofil3D InnoPET 2,85 mm 298

Tab. A–4 Innofil3D InnoPET 298

A.5 FormFutura Limosolve 2,85 mm 299

Tab. A–5 FormFutura HIPS 299

A.6 REC ABS 2,85 mm 300

Tab. A–6 REC ABS 300

A.7 FormFutura Laywoo-D3 Holz 2,85 mm 301

Tab. A–7 FormFutura Laywoo-D3 301

Glossar 303

Index 307

www.dpunkt.de 0

1 Einführung

»3D-Druck ist einfach und mittlerweile rasend schnell. Heute kann man sich einen fertigen 3D-Drucker im Elektrogroßmarkt kaufen. Man muss diesen nur an den heimischen PC anschließen und kann loslegen. Man benötigt keine Vorkenntnisse, die Druckobjekte sind hochwertig und mechanisch stabil. Um 3D-Modelle zu erstellen, gibt es kostenlose Software, mit der alles zum Kinderspiel wird.«

So oder ähnlich lesen sich Meldungen in den Medien und im Internet. Aber ist die Technik wirklich so einfach geworden? Muss man heute hierfür nur noch ein Benutzerhandbuch lesen, wozu noch vor nicht allzu langer Zeit hochqualifizierte Ingenieure benötigt wurden? Dass das nicht so ist und wie Sie trotzdem hochwertige 3D-Drucke erzeugen, erfahren Sie in diesem Buch.

1.1 An wen richtet sich dieses Buch?

Worum geht es?

Ich habe lange überlegt, was genau ich über den 3D-Druck schreiben soll. Dabei bin ich zu dem Schluss gekommen, dass das Thema 3D-Druck in nur einem Buch nicht sinnvoll vollumfänglich behandelt werden kann. Einige Teile wie 3D-Scannen und 3D-Modellierung sind so umfangreich, dass diese eigene Bücher füllen.

Aus diesem Grund habe ich mich entschlossen, Allgemeines auf die Einführung zu beschränken. Den Großteil des Buches widme ich der verbreitetsten und kostengünstigsten 3D-Drucktechnologie, einem speziellen 3D-Drucker und ausgewählter Software, um zu zeigen, wie man genau damit zuverlässig zu vernünftigen Ergebnissen kommt.

Was bedeutet vernünftiges Ergebnis?

Das ist sicher Ansichtssache und dem 3D-Druck für den Privatbereich sind klare Grenzen gesetzt. Für mich bedeutet es vor allem, dass ich möglichst maßgenaue und mechanisch belastbare Bauteile erzeugen kann und dass ich diese Bauteile mit optisch gut aussehenden Oberflächen herstellen kann. Wie so etwas aussieht, sehen Sie in Abbildung 1–1. Die Oberfläche kommt natürlich so aus keinem 3D-Drucker, sondern hat ein spezielles Finish erhalten, das in 15 Sekunden erledigt war. Wie das geht, erfahren Sie unter anderem in diesem Buch.

Abb. 1–1 Beispiel für eine hochwertige Oberfläche

Warum ein spezieller Drucker und kein allgemeines Buch?

Weil der 3D-Druck sehr individuell ist und jeder 3D-Drucker und jede Software eine Wissenschaft für sich sind. Der 3D-Druck für den Privatanwender ist nicht standardisiert und selbst bei fertig aufgebauten Varianten weitgehend experimentell. Es gibt auch Gemeinsamkeiten, vor allem bei den Problemfällen. Die Lösungen dazu sind aber oft wieder individuell und es ist einfach nicht machbar, für hundert 3D-Drucker zu erklären, wie man dasselbe Problem auf hundert verschiedene Arten löst.

Abb. 1–2 Erweiterungen des Ultimaker Original (Vorderansicht) aus dem Buch

Es ist auch offensichtlich, dass man nicht für jeden 3D-Drucker ein Buch schreiben kann. Stattdessen beschreibe ich exemplarisch den 3D-Druck mit einem sehr guten, aber immer noch vergleichsweise günstigen 3D-Drucker, dem Ultimaker Original. Diesen baue ich selbst aus einem Bausatz auf und erkläre, wie man Problemfälle behandelt, Reparaturen vornimmt und viele Erweiterungen (Abbildungen 1–2 und 1–3) einbaut.

Abb. 1–3 Erweiterungen des Ultimaker Original (Rückansicht)

Wen interessiert es, wie ein 3D-Drucker zusammengebaut wird?

Sie – auch wenn Sie das vielleicht noch nicht wissen. 3D-Drucker funktionieren nicht wie Laser- oder Tintenstrahldrucker. Ein 3D-Drucker ist genaugenommen eine Werkzeugmaschine und kein Drucker. Werkzeugmaschinen müssen gewartet und repariert werden. Darum kommen Sie nicht herum, wenn Sie nicht monatelang jedes Jahr auf Ihren 3D-Drucker verzichten wollen, weil Sie diesen zur Reparatur einschicken müssen.

Verstopfte Düsen, verschlissene Lager und Zahnriemen, defekte Schrittmotoren und vieles andere sind Probleme, mit denen Sie häufiger zu tun haben werden. Wenn Sie nicht bereit sind, sich mit diesen Themen zu beschäftigen, bleibt Ihnen nur die Option, 3D-Drucke von einem Dienstleister produzieren zu lassen.

Mit diesem Buch sind Sie in der Lage, den Ultimaker Original samt UltiController und beheiztem Drucktisch in alle Einzelteile zu zerlegen und wieder zusammenzusetzen. So können Sie sicher sein, dass Sie viele Probleme mit dem Drucker selbst meistern können. Viele Teile des Ultimaker Original gibt es bereits als 3D-Modelle und Sie können diese selbst drucken. So ist für lange Zeit für Nachschub gesorgt.

1.2 Warum 3D-Druck?

Der 3D-Druck wurde bereits vor über 30 Jahren vom Amerikaner Charles W. Hull, dem Gründer der Firma 3D Systems (www.3dsystems.com) erfunden. Mit einem Gewinn von fast 300 Millionen USD im Jahr 2014 gehört 3D Systems neben anderen großen Firmen wie STRATASYS zu den Marktführern. Hull ist auch der Erfinder der STL-Schnittstelle (Kurzform für Standard Tesselation Language, auch Standard Triangulation Language), einem Standardformat zur Beschreibung von 3D-Modellen. Dieses Format wird heute für viele Anwendungen genutzt und Sie werden damit oft in Berührung kommen, wenn Sie selbst 3D-Drucker einsetzen.

Die Hauptanwendung des 3D-Drucks war über lange Zeit und ist auch heute noch die Herstellung von Prototypen. Prototypen werden in der Industrie für die Entwicklung neuer Produkte gebaut, um verschiedene Eigenschaften zu überprüfen. Dies beschränkt sich aber keineswegs auf den 3D-Druck. Man stellt Prototypen auch mit anderen Maschinen wie beispielsweise CNC-Fräsen her.

Wichtig ist für die Prototypenherstellung, dass diese schnell veränderbar und kostengünstig produzierbar sind. Erstellt man einen Prototyp direkt aus einem Computermodell, so spricht man vom Rapid Prototyping. Man unterscheidet bei Prototypen vor allem zwischen Funktions- und Designmodellen. Erstere erlauben eine funktionelle und mechanische Prüfung, während letztere eine optische und haptische Bewertung zulassen. Oft muss man heute die Computermodelle aber nicht einmal mehr physikalisch herstellen, um deren Eigenschaften zu bewerten. Mit Programmen zur fotorealistischen Darstellung werden diese in reale Szenen eingebettet. Mittels Techniken wie der Finite-Elemente-Methode (FEM) kann man mechanische Eigenschaften beliebig genau berechnen.

Stellt man beim Rapid Prototyping fest, dass etwas nicht passt, verändert man einfach das Modell und erzeugt den Prototyp noch einmal. Solche iterativen Ansätze sind sehr flexibel und kostengünstig. Prototypen erlauben bereits sehr früh in der Entwicklung, Probleme zu erkennen und diese zu lösen. Außerdem ist es für Produktentwickler hilfreich, sich an realen Objekten zu orientieren.

Additive Fertigungsverfahren

Der 3D-Druck zählt nach DIN 8580 zum Urformen. Urformen bezeichnet die Obermenge aller Fertigungsverfahren, die aus einem formlosen Stoff ein festes Objekt erzeugen. Formlose Stoffe können feste Materialien, Flüssigkeiten, Pulver und Gase sein.

Additive Fertigungsverfahren – auch generative Fertigungsverfahren genannt – bauen ein Werkstück quasi aus dem Nichts auf. Dabei ist das Ziel, genau das Werkstück aufzubauen und kein Material zu verschwenden. Ganz so einfach ist das leider nicht, denn Teile eines Werkstücks, die im 3D-Modell frei in der Luft hängen, lassen sich so nicht aufbauen. Für solche Problemstellungen benötigt man Hilfsmittel.

Der größte Vorteil der generativen Fertigungsverfahren besteht darin, dass man quasi beliebige Formen in einem Stück herstellen kann. Kein anderes Fertigungsverfahren erlaubt das in dieser Weise.

Prototypen, die mit 3D-Druckern erzeugt werden, lassen sich verhältnismäßig schnell und oft mit geringem Personaleinsatz herstellen. Je nach Druckverfahren kann derjenige, der das Modell erstellt, auch die nachfolgenden Schritte und den Ausdruck selbst übernehmen. Um ein 3D-Modell mit einer CNC-Fräse herzustellen, benötigt man hingegen meist hochqualifizierte Maschinenbauer.

Im industriellen Bereich hat sich die Anwendung von 3D-Druckern stark verändert. Der Druck beschränkt sich hier nicht mehr auf Prototypen und Kleinserienfertigung. Dazu einige wenige Beispiele:

-

Mittlerweile kann man ganze Häuser mit 3D-Druckern herstellen.

-

Die Firma Invisalign druckt mit 3D-Druckern Zahnschienen zur Korrektur von Fehlstellungen.

-

Mit dem Chefjet von 3D Systems druckt man maßgeschneiderte Süßigkeiten beispielsweise Bonbons mit Firmenlogo oder das Brautpaar zum Essen für die Hochzeitsfeier.

-

Mit dem Lasertec 65 von DMG MORI können hochfeste Metallobjekte hergestellt werden.

-

Mit 3D-Druckern stellt man bereits Zahnersatz, künstliche Gelenke und Prothesen her.

-

Es gibt erste Ansätze, lebendes Zellgewebe wie Haut in den gerade benötigten Formen zu...

| Erscheint lt. Verlag | 26.1.2016 |

|---|---|

| Verlagsort | Heidelberg |

| Sprache | deutsch |

| Themenwelt | Informatik ► Weitere Themen ► Hardware |

| Schlagworte | 3D • 3D-Drucker • Ultimaker • Werkstücke |

| ISBN-10 | 3-86491-879-0 / 3864918790 |

| ISBN-13 | 978-3-86491-879-7 / 9783864918797 |

| Haben Sie eine Frage zum Produkt? |

Größe: 30,1 MB

DRM: Digitales Wasserzeichen

Dieses eBook enthält ein digitales Wasserzeichen und ist damit für Sie personalisiert. Bei einer missbräuchlichen Weitergabe des eBooks an Dritte ist eine Rückverfolgung an die Quelle möglich.

Dateiformat: PDF (Portable Document Format)

Mit einem festen Seitenlayout eignet sich die PDF besonders für Fachbücher mit Spalten, Tabellen und Abbildungen. Eine PDF kann auf fast allen Geräten angezeigt werden, ist aber für kleine Displays (Smartphone, eReader) nur eingeschränkt geeignet.

Systemvoraussetzungen:

PC/Mac: Mit einem PC oder Mac können Sie dieses eBook lesen. Sie benötigen dafür einen PDF-Viewer - z.B. den Adobe Reader oder Adobe Digital Editions.

eReader: Dieses eBook kann mit (fast) allen eBook-Readern gelesen werden. Mit dem amazon-Kindle ist es aber nicht kompatibel.

Smartphone/Tablet: Egal ob Apple oder Android, dieses eBook können Sie lesen. Sie benötigen dafür einen PDF-Viewer - z.B. die kostenlose Adobe Digital Editions-App.

Zusätzliches Feature: Online Lesen

Dieses eBook können Sie zusätzlich zum Download auch online im Webbrowser lesen.

Buying eBooks from abroad

For tax law reasons we can sell eBooks just within Germany and Switzerland. Regrettably we cannot fulfill eBook-orders from other countries.

aus dem Bereich