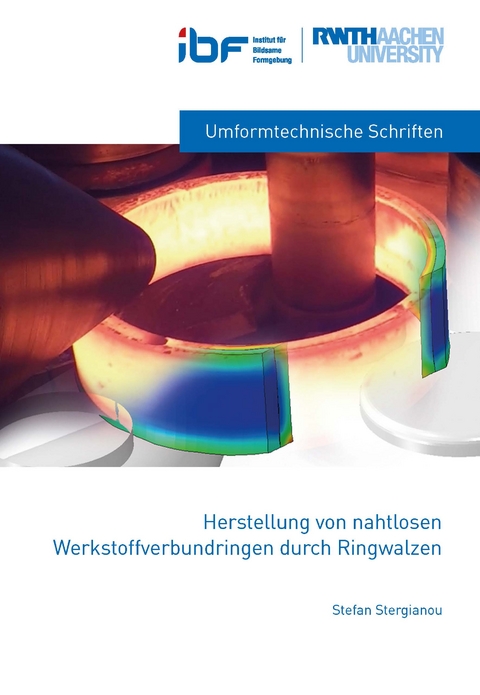

Herstellung von nahtlosen Werkstoffverbundringen durch Ringwalzen

Seiten

Das Ringwalzen ist ein etablierter Herstellungsprozess für nahtlose Ringprodukte, die u. a. im Bereich des Behälterbaus für die Lebensmittel- und Energieindustrie, als Lager in Windkraftwerken sowie im Großgetriebebau eingesetzt werden [1]. Häufig werden im Einsatz sowohl an die mechanischen als auch an die physikalischen und chemischen Eigenschaften der nahtlosen Ringe hohe Anforderungen gestellt, die zueinander in Widerspruch stehen können. Im Druckbehälterbau stehen z. B. die Forderungen einer hohen Korrosionsresistenz an der Innenseite und einer hohen Festigkeit und Zähigkeit an der Außenseite einander gegenüber; der hohe notwendige Chromgehalt verringert jedoch im Allgemeinen die Zähigkeit [2]. Um solchen Anforderungen zu genügen ist die Verwendung von hochlegierten Stählen und Titan- oder Nickellegierungen sowohl wirtschaftlich als auch geopolitisch eine große Herausforderung. Aus diesen Gründen gewinnen Alternativen an Attraktivität, die eine Reduktion oder einen Ersatz dieser kritischen Legierungen oder Werkstoffe bieten.

In den o. g. Anwendungsgebieten existieren eine Vielzahl von Anwendungen mit deutlich unterschiedlichen, mechanischen und chemischen Belastungen an der Außen- und Innenseite der Ringe. Aus diesem Grund bietet der Einsatz von Ringen aus heterogenen Werkstoffverbunden in konzentrischer Anordnung eine solche Alternative zu monolithischen Werkstoffen, da durch die Wahl der Werkstoffe eine weitere Dimension zur Auslegung anforderungsgerechter Produkte entsteht. Der industriellen Herstellung solcher Verbundringe steht eine mangelnde Kenntnis über die Zusammenhänge zwischen Materialeigenschaften, Prozessführungsparametern und Ringgeometrie entgegen, sodass bisher die Herstellung solcher Ringe nur durch spezielle Prozesse, wie thermisches Aufschrumpfen oder Eindehnen, erfolgt. Diese Prozesse weisen jedoch enge Grenzen bezüglich der Ringgröße und der Produktivität auf [3], die der Ringwalzprozess mit bis zu 250 t Einsatzgewicht, 16 m Außendurchmesser und 4,5 m Ringhöhe nicht aufweist.

In früheren Untersuchungen zur Herstellung von nahtlosen Verbundringen durch Ringwalzen konnte die Machbarkeit grundlegend nachgewiesen werden, jedoch überstieg die Komplexität der Zusammenhänge die vornehmlich experimentellen Möglichkeiten zur Untersuchung des Prozesses [4]. Jüngere Untersuchungen bei Raumtemperatur bieten zwar weitere Erkenntnisse [5], können jedoch die Einflüsse auf den Prozess bei hohen Temperaturen über 1000 °C sowie industriell realistischen Randbedingungen nicht erfassen.

Durch die Finite Elemente Methode (FEM) ist es heute möglich, gezielt die Einflüsse unterschiedlicher Parameter auf Umformprozesse zu untersuchen. Die Simulation des Ringwalzprozesses ohne a priori Vorgabe der Werkzeugbewegungen bietet in diesem Kontext die Grundlage für eine Simulation des Verbundringwalzens [6]. Daraus ergibt sich die Möglichkeit die komplexen Wechselwirkungen zwischen den o. g. Parametern detailliert zu untersuchen und aufzuschlüsseln.

In Finite Elemente Simulationen des Verbundringwalzprozesses werden anschließend Zusammenhänge zwischen dem Materialfluss und den Prozessführungs- und Geometrieparametern ermittelt und durch Experimente validiert. Hierbei werden grundlegende Erkenntnisse gewonnen, die zu einer schärferen Definition eines erfolgreichen Prozesses führen. Das generierte Wissen ermöglicht letztendlich die Aufstellung von Kriterien, die für eine günstige Kombination der Fließspannungen oder des Wandstärkenverhältnisses zwischen den beiden Einzelringen im Verbund eine erfolgreiche Herstellung von Verbundringen nach dieser Definition ermöglichen.

Zur Berücksichtigung von vorhandenen oder entstehenden Materialverbunden in der Simulation wird ein bestehendes Modell für die implizite 2D Simulation des Walzplattierens auf die explizite 3D Simulation des Verbundringwalzens erweitert. Mit Hilfe dieses erweiterten Modells können Effekte aus den Experimenten erklärt werden, die mit der konventionellen Simulation nicht abbildbar sind. Ausgehend von diesen Erkenntnissen werden die Grenzen der Herstellung von Verbundringen bei Vorliegen ungünstiger Geometrie- und Werkstoffkombinationen deutlich.

Die Untersuchungen werden durch Prüfung der erzeugten Verbunde im Zugversuch zusammen mit metallografischen Analysen abgeschlossen. Im Licht- und Elektronenmikroskop

sowie durch Elektronenstrahlmikroanalysen ergibt sich ein umfassendes Bild der entstehenden Verbundfestigkeit abhängig von der Werkstoffkombination, der Geometrie der Einzelringe und des Gesamtrings sowie der Vorbereitung und Durchführung des Verbundringwalzprozesses.

In den o. g. Anwendungsgebieten existieren eine Vielzahl von Anwendungen mit deutlich unterschiedlichen, mechanischen und chemischen Belastungen an der Außen- und Innenseite der Ringe. Aus diesem Grund bietet der Einsatz von Ringen aus heterogenen Werkstoffverbunden in konzentrischer Anordnung eine solche Alternative zu monolithischen Werkstoffen, da durch die Wahl der Werkstoffe eine weitere Dimension zur Auslegung anforderungsgerechter Produkte entsteht. Der industriellen Herstellung solcher Verbundringe steht eine mangelnde Kenntnis über die Zusammenhänge zwischen Materialeigenschaften, Prozessführungsparametern und Ringgeometrie entgegen, sodass bisher die Herstellung solcher Ringe nur durch spezielle Prozesse, wie thermisches Aufschrumpfen oder Eindehnen, erfolgt. Diese Prozesse weisen jedoch enge Grenzen bezüglich der Ringgröße und der Produktivität auf [3], die der Ringwalzprozess mit bis zu 250 t Einsatzgewicht, 16 m Außendurchmesser und 4,5 m Ringhöhe nicht aufweist.

In früheren Untersuchungen zur Herstellung von nahtlosen Verbundringen durch Ringwalzen konnte die Machbarkeit grundlegend nachgewiesen werden, jedoch überstieg die Komplexität der Zusammenhänge die vornehmlich experimentellen Möglichkeiten zur Untersuchung des Prozesses [4]. Jüngere Untersuchungen bei Raumtemperatur bieten zwar weitere Erkenntnisse [5], können jedoch die Einflüsse auf den Prozess bei hohen Temperaturen über 1000 °C sowie industriell realistischen Randbedingungen nicht erfassen.

Durch die Finite Elemente Methode (FEM) ist es heute möglich, gezielt die Einflüsse unterschiedlicher Parameter auf Umformprozesse zu untersuchen. Die Simulation des Ringwalzprozesses ohne a priori Vorgabe der Werkzeugbewegungen bietet in diesem Kontext die Grundlage für eine Simulation des Verbundringwalzens [6]. Daraus ergibt sich die Möglichkeit die komplexen Wechselwirkungen zwischen den o. g. Parametern detailliert zu untersuchen und aufzuschlüsseln.

In Finite Elemente Simulationen des Verbundringwalzprozesses werden anschließend Zusammenhänge zwischen dem Materialfluss und den Prozessführungs- und Geometrieparametern ermittelt und durch Experimente validiert. Hierbei werden grundlegende Erkenntnisse gewonnen, die zu einer schärferen Definition eines erfolgreichen Prozesses führen. Das generierte Wissen ermöglicht letztendlich die Aufstellung von Kriterien, die für eine günstige Kombination der Fließspannungen oder des Wandstärkenverhältnisses zwischen den beiden Einzelringen im Verbund eine erfolgreiche Herstellung von Verbundringen nach dieser Definition ermöglichen.

Zur Berücksichtigung von vorhandenen oder entstehenden Materialverbunden in der Simulation wird ein bestehendes Modell für die implizite 2D Simulation des Walzplattierens auf die explizite 3D Simulation des Verbundringwalzens erweitert. Mit Hilfe dieses erweiterten Modells können Effekte aus den Experimenten erklärt werden, die mit der konventionellen Simulation nicht abbildbar sind. Ausgehend von diesen Erkenntnissen werden die Grenzen der Herstellung von Verbundringen bei Vorliegen ungünstiger Geometrie- und Werkstoffkombinationen deutlich.

Die Untersuchungen werden durch Prüfung der erzeugten Verbunde im Zugversuch zusammen mit metallografischen Analysen abgeschlossen. Im Licht- und Elektronenmikroskop

sowie durch Elektronenstrahlmikroanalysen ergibt sich ein umfassendes Bild der entstehenden Verbundfestigkeit abhängig von der Werkstoffkombination, der Geometrie der Einzelringe und des Gesamtrings sowie der Vorbereitung und Durchführung des Verbundringwalzprozesses.

| Erscheinungsdatum | 26.01.2024 |

|---|---|

| Reihe/Serie | IBF ; 213 |

| Verlagsort | Aachen |

| Sprache | deutsch |

| Maße | 147 x 210 mm |

| Gewicht | 218 g |

| Themenwelt | Sachbuch/Ratgeber ► Natur / Technik ► Technik |

| Technik ► Maschinenbau | |

| Schlagworte | Dissertation • Eigenspannungen von Ringen • Finite Elemente Simulation • Georessourcen und Materialtechnik • Industrielle Herstellungsprozesse • Metallografie • RWTH Aachen University • Verbundbildung • Verbundfestigkeit • Verbundringwalzen • Walzplattieren • Werkstoffparameter |

| ISBN-10 | 3-95886-496-1 / 3958864961 |

| ISBN-13 | 978-3-95886-496-2 / 9783958864962 |

| Zustand | Neuware |

| Haben Sie eine Frage zum Produkt? |

Mehr entdecken

aus dem Bereich

aus dem Bereich

die wichtigsten Begriffe, Bautypen und Bauelemente

Buch | Softcover (2024)

Prestel (Verlag)

32,00 €

Buch | Hardcover (2021)

C. Bertelsmann (Verlag)

18,00 €

vom Kolosseum über die Akropolis bis zur Alhambra

Buch | Hardcover (2023)

DK (Verlag)

19,95 €